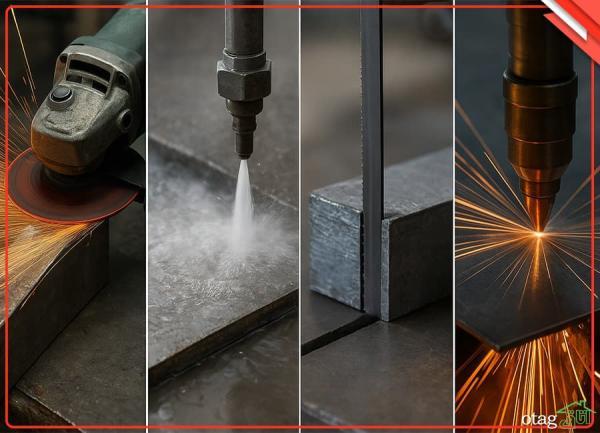

انواع روش برش فلزات: انتخاب 4 عامل کلیدی در انتخاب برترین روش

به گزارش کی آنلاین، در صنعت فلزکاری که ارزش بازار جهانی آن به چندین تریلیون دلار می رسد، انتخاب متدولوژی برش یک تصمیم مهندسی با تأثیرهای مستقیم بر هزینه های سرمایه ای (CapEx)، هزینه های عملیاتی (OpEx)، تلرانس های ابعادی و خواص متالورژیکی قطعه نهایی است. این راهنما به تحلیل فنی فرآیندهای مختلف برش فلزات می پردازد و پارامترهای کلیدی هر روش را برای یاری به مهندسان در اتخاذ تصمیمات مبتنی بر داده تشریح می نماید. برای آشنایی با صفرتاصد روش های برش فلزات همراه ما باشید.

عوامل کلیدی در انتخاب روش برش

انتخاب یک روش برش بهینه، مستلزم ارزیابی مجموعه ای از متغیرهای فنی است. برای انتخاب برترین روش برش فلز، تحلیل پارامترهای زیر لازم است:

- مشخصات ماده: ترکیب شیمیایی، سختی (HRC/HB)، و ضخامت ماده، معین نماینده اصلی قابلیت اجرا و کارایی یک فرآیند است.

- تلرانس ابعادی و کیفیت سطح: دقت مورد احتیاج (مثلاً ±0.1mm)، صافی سطح (Ra) و کیفیت لبه برش (مقدار گونیا بودن، پلیسه و در روش های حرارتی، ضخامت ناحیه متأثر از حرارت - HAZ) از عوامل معین نماینده هستند.

- هندسه قطعه: پیچیدگی کانتور برش، حداقل شعاع انحنای داخلی و احتیاج به برش های غیرمستقیم، دامنه انتخاب ها را محدود می نماید.

- اقتصاد فرآیند: نرخ برش (mm/min)، هزینه به ازای هر متر برش، طول عمر ابزار یا مواد مصرفی و احتیاج به عملیات ثانویه (مانند پلیسه گیری یا ماشین کاری)، تحلیل هزینه کل را شکل می دهند.

روش های برش مکانیکی فلزات

این فرآیندها به وسیله اعمال تنش مکانیکی بیش از استحکام برشی ماده، جدا کردن را انجام می دهند. مشخصه اصلی برش مکانیکی فلزات عدم ایجاد ناحیه متاثر از حرارت (HAZ) است که یکپارچگی متالورژیکی ماده را حفظ می نماید.

1. برش با اره (Sawing)

برش با اره یک فرآیند براده برداری است که از ابزاری با دندانه های متعدد استفاده می نماید. انتخاب نوع اره فلزبر (نواری، دیسکی) و مشخصات تیغه (جنس HSS یا Carbide-Tipped، گام دندانه TPI، و هندسه دندانه) براساس ماده قطعه کار و نرخ براده برداری (MRR) معین می گردد. استفاده از سیال خنک نماینده برای کنترل دما و افزایش عمر تیغه لازم است.

2. برش با واترجت (Waterjet Cutting)

در این فرآیند، یک جت آب با فشار بسیار بالا (300 تا 600 مگاپاسکال) از یک اوریفیس با قطر کوچک (0.1 تا 0.4 میلی متر) عبور نموده و با افزودن ذرات ساینده (معمولاً گارنت)، انرژی جنبشی لازم برای فرسایش و برش ماده را فراهم می نماید. برش واترجت یک فرآیند سرد است و به علت عدم ایجاد HAZ و تنش های پسماند، برای مواد حساس به حرارت و آلیاژهای خاص مناسب تلقی می گردد. عیب اصلی استفاده از واترجت، ایجاد شیب در لبه برش است که با استفاده از سیستم های کنترل دینامیک سر برش قابل جبران خواهد بود.

3. برش با پانچ (Punching)

پانچ یک فرآیند برش با سرعت بالا برای ورق های فلزی است که با اعمال نیروی فشاری به وسیله یک سنبه، ماده را به درون یک ماتریس می برد. پارامتر بحرانی در پانچ فلزات، فاصله یا کلیرانس (Clearance) بین سنبه و ماتریس است که معمولاً درصدی از ضخامت ورق بوده و کیفیت لبه و عمر ابزار را معین می نماید. این روش عمدتا برای فراوری انبوه قطعات با هندسه تکراری استفاده می گردد.

4. برش با فرز (Milling)

فرزکاری یک فرآیند ماشین کاری براده برداری است که با استفاده از ابزار چرخشی چندلبه، ماده را از قطعه کار حذف می نماید. در زمینه برش، از عملیات هایی مانند شیارزنی (Slotting) یا فرزکاری محیطی (Contour Milling) استفاده می گردد. فرزکاری فلزات با ماشین های CNC، بالاترین دقت در برش فلزات و کیفیت سطح را ارائه می دهد اما نرخ فراوری پایین تری دارد.

روش های برش حرارتی فلزات

فرآیند برش حرارتی فلزات با استفاده از انرژی حرارتی متمرکز، ماده را به نقطه ذوب یا تبخیر رسانده و آن را از مسیر برش خارج می نمایند. مشخصه اصلی آن ها سرعت بالا و قابلیت برش ضخامت های بالا است، ولی همیشه یک ناحیه متاثر از حرارت (HAZ) در لبه های برش ایجاد می نمایند.

1. برش با پلاسما (Plasma Cutting)

در این فرآیند، قوس الکتریکی یک گاز (مانند اکسیژن، نیتروژن) را یونیزه نموده و به جت پلاسمای بسیار داغ (تا 25000 درجه سانتی گراد) تبدیل می نماید. این جت با انرژی جنبشی و حرارتی بالا، فلزات رسانا را ذوب نموده و از شکاف برش خارج می سازد. کیفیت برش پلاسما به پارامترهایی نظیر شدت جریان (آمپر)، نوع گاز، سرعت برش و فاصله از قطعه کار بستگی دارد و برای برش فولاد و آلومینیوم رایج است.

2. برش با لیزر (Laser Cutting)

برش لیزر از یک پرتو فوتونی منسجم با چگالی انرژی بسیار بالا برای برش ماده استفاده می نماید. دستگاه برش لیزر فلزات در دو نوع اصلی فایبر و CO2 به کار می رود؛ لیزرهای فایبر به علت جذب بهتر در فلزات و سرعت بالاتر در ضخامت های کم تا میانه کاربرد دارند، در حالی که لیزرهای CO2 بیشتر برای ضخامت های بالاتر و مواد غیرفلزی مناسب هستند. کیفیت برش لیزر فلزات به توان لیزر (وات)، نوع و فشار گاز کمکی (اکسیژن برای فولاد کربنی، نیتروژن برای برش تمیز فولاد زنگ نزن) و بعلاوه موقعیت نقطه کانونی (Focal Point) بستگی دارد.

3. برش با هواگاز (Oxy-fuel Cutting)

این فرآیند یک واکنش اکسیداسیون گرمازا است و منحصراً برای فولادهای کربنی که دمای ذوب اکسید آن ها پایین تر از دمای ذوب فلز پایه است، کاربرد دارد. ابتدا فلز با شعله پیش گرم (استیلن-اکسیژن) به دمای احتراق (حدود 870 درجه سانتی گراد) می رسد، سپس جت اکسیژن خالص با فشار بالا، آهن را به اکسید آهن تبدیل نموده و از مسیر برش خارج می نماید. برش هواگاز برای برش ضخامت های بسیار بالا (بیش از 50 میلی متر) مالی است.

4. برش با سنگ ساب (Abrasive Cutting/Grinding)

این فرآیند از دیسک های متشکل از ذرات ساینده سخت (مانند اکسید آلومینیوم یا کاربید سیلیسیم) که به وسیله یک ماده چسبنده به هم متصل شده اند، استفاده می نماید. برش به وسیله سایش و براده برداری در مقیاس میکرو انجام می گردد. سنگ ساب فلزات حرارت زیادی فراوری می نماید و دقت ابعادی پایینی دارد، اما برای برش های سریع و آماده سازی نمونه های متالوگرافی کاربرد دارد.

مقایسه جامع روش های برش فلزات

انتخاب روش مناسب احتیاجمند درک مزایا و معایب روش های برش فلزات است. جدول زیر یک مقایسه فنی ارائه می دهد:

| روش برش | تلرانس típico (mm) | نرخ برش | ضخامت ماکسیمم | کیفیت لبه (HAZ) | هزینه سرمایه ای | هزینه عملیاتی | مواد مناسب |

| گیوتین | ±0.5 | بسیار بالا | ~25mm | بدون HAZ | میانه | پایین | ورق فلزی (نرم) |

| اره | ±0.8 | میانه | >500mm | بدون HAZ | پایین | پایین | انواع فلزات |

| واترجت | ±0.1 | پایین تا میانه | >300mm | بدون HAZ | بسیار بالا | بالا | تقریباً تمام مواد |

| پانچ | ±0.1 | بسیار بالا | ~12mm | HAZ جزئی (کرنشی) | بالا | پایین | ورق فلزی |

| فرز | ±0.02 | پایین | >500mm | بدون HAZ | بسیار بالا | بالا | انواع فلزات |

| پلاسما | ±0.4 | بالا | ~80mm | HAZ میانه | میانه | میانه | فلزات رسانا |

| لیزر | ±0.05 | بسیار بالا | ~30mm | HAZ کوچک | بسیار بالا | میانه | انواع فلزات |

| هواگاز | ±1.5 | پایین | >1000mm | HAZ بزرگ | پایین | پایین | فولاد کربنی |

| سنگ ساب | ±2.0 | بالا | ~50mm | HAZ بزرگ | بسیار پایین | پایین | انواع فلزات |

دستیابی به برش بهینه براساس پارامترهای پروژه

هیچ روش برشی به طور مطلق برتر نیست؛ انتخاب بهینه حاصل یک تحلیل مهندسی از موازنه بین دقت ابعادی، یکپارچگی متالورژیکی، سرعت فراوری و اقتصاد فرآیند است. فرآیندهای مکانیکی مانند واترجت و فرزکاری، دقت بالا و عدم آسیب حرارتی را تضمین می نمایند، در حالی که فرآیندهای حرارتی نظیر لیزر و پلاسما، سرعت و بهره وری بالاتری را در فراوری انبوه ارائه می دهند. درک عمیق پارامترهای فنی هر فرآیند، به مهندسان و مدیران فراوری امکان می دهد تا استراتژی برشی را انتخاب نمایند که به طور مستقیم به بهینه سازی کیفیت، زمان و هزینه در زنجیره فراوری منجر گردد. برای انجام برش های مورد احتیاج کسب وکار خود با نوین تاک در ارتباط باشید.

چقدر می پسندید؟

منبع: اتاق